Лабораторная работа 12

ЛИТЬЕ ПОД ДАВЛЕНИЕМ ТЕРМОПЛАСТОВ

(Галыгин В.Е.)

Цель работы: изучение технологии процесса литья под давлением полимерных материалов, исследование влияния параметров процесса на качество готового изделия.

Оборудование: литьевая машина, формы для отливки образцов, аналитические весы, приспособленные для гидростатического взвешивания, приспособление для определения сыпучести гранул, капиллярный вискозиметр ИИРТ, разрывная машина, секундомер, ультратермостат жидкостной до 100 °С, штангенциркуль, приспособление для определения температуры расплава полимера.

Предварительная подготовка

1. Ознакомиться с устройством литьевых машин [1, с. 229 - 231; 32, с. 161 - 226].

2. Изучить технологию получения изделий из термопластов, реактопластов и резиновых смесей методом литья под давлением [17, с. 223 - 251; 19, с. 362 - 400; 33, с. 402 - 455].

3. Изучить режимы работы литьевых машин [34, с. 72 - 98; 35, с. 349 - 428].

Порядок выполнения работы

1. Ознакомиться с инструкцией по охране труда и технике безопасности при работе на литьевой машине.

2. Ознакомиться с сырьем и определить его технологические свойства.

3. Определить технологические параметры литья под давлением (температуру материального цилиндра, температуру формы, продолжительность цикла и давление литья).

4. Рассчитать пластикационную производительность.

5. Построить циклограмму работы литьевой машины.

6. По выбранному для имеющегося материала режиму провести процесс литья под давлением.

7. Определить качество изделий.

Методические указания

При литье под давлением пластическая масса, загружаемая в материальный цилиндр литьевой машины, переводится в вязко-текучее состояние и впрыскивается в охлаждаемую (для термопластов) или нагреваемую (для реактопластов) форму, в которой под давлением происходит оформление изделия и фиксация формы за счет затвердевания (отверждения) материала.

Процесс литья под давлением включает следующие стадии: дозирование материала; нагревание материала (перевод его в вязкотекучее состояние); впрыск расплава полимера в форму и уплотнение его; охлаждение материала в форме и извлечение готового изделия. Обычно все стадии процесса совмещены в едином агрегате - литьевой машине и протекают в определенной последовательности.

Литье под давлением может производиться на плунжерных машинах и машинах со шнековой пластикацией материала.

На рис. 12.1 схематически показано изменение давления р, температуры Т и массы т расплава в литьевой форме при литье под давлением на плунжерной машине.

Плунжер, захватывая поступившую из дозатора порцию гранул (равную объему одной отливки) (I), движется вперед (II), создавая давление, которое передается через пробку гранул на расплав полимера в цилиндре, достигший необходимой температуры. Под действием этого давления происходит впрыск расплава в замкнутую прижатую к соплу литьевую форму. По мере заполнения формы давление в ней возрастает, достигая некоторого значения р.

Рис. 12.1 Изменение давления (p), температуры (T) и массы полимера (m) в литьевой форме при литье под давлением

В результате охлаждения происходит уменьшение объема отливки, которое компенсируется дополнительным ходом плунжера (подпитка). Поэтому давление в форме остается постоянным (III). Затем плунжер возвращается в исходное положение (IV). При этом давление в литьевом цилиндре резко падает. Это обусловлено тем, что часть не застывшего расплава из формы может поступить обратно в цилиндр.

В момент застывания расплава во впуске (части литниковой системы с наименьшим сечением) вытекание расплава из формы прекращается - форма закупоривается. Если закупоривание происходит до движения плунжера назад, стадия IV может отсутствовать.

Для интенсификации охлаждения отливки форма отводится от сопла (V). По достижении некоторой температуры, позволяющей без ущерба для качества извлечь отливку, форма раскрывается (VI).

Описание лабораторной установки

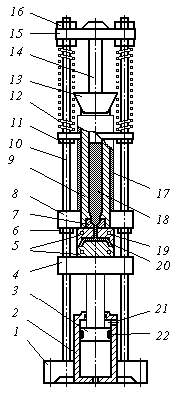

Лабораторная литьевая машина предназначена для литья под давлением термопластических материалов. Схема литьевой машины изображена на рис. 12.2.

Рис. 12.2 Схема литьевой машины

1 – основание; 2 – гидроцилиндр впрыска (смыкания формы); 3 – поршень гидроцилиндра впрыска; 4 – плита подвижная нижняя; 5 – полуформы; 6 – ограничитель хода нижний; 7 – мундштук (сопло); 8 – плита подвижная средняя; 9 - цилиндр пластикации; 10 – колонна; 11 - ограничитель хода верхний; 12 – пружин; 13 – бункер; 14 – поршень пластикации; 15 – плита верхняя; 16 – крепление колон; 17 – электрообогрев; 18 – расплав полимера; 19 – каналы для охлаждения формы; 20 – изделие; 21 – каналы для подвода жидкости из гидросистемы; 22 – уплотнение

Перед началом процесса литья замеряются размеры гнезда литьевой формы dф и hф, диаметр поршня впрыска d. Затем включается обогрев цилиндра пластикации. Температура устанавливается по потенциометру в пределах от 20 до 400 °С. Гранулированный материал засыпается в бункер. После плавления порции расплава (через 15 - 20 мин) производится изготовление изделия. Для этого включается насос гидросистемы и гидроцилиндр на смыкание формы. После впрыска материала в форму, выдержки под давлением и охлаждения изделия включается гидроцилиндр на размыкание формы. После размыкания изделие извлекается из литьевой формы. Во время работы машины замеряется время каждой операции.

Определение технологических свойств полимеров

О технологических свойствах полимера судят на основании данных о его влажности, сыпучести, плотности, насыпной плотности гранул и термомеханических свойствах

1. Влажность, сыпучесть, насыпную плотность полимера определяют по методике, приведенной в лабораторной работе 1.

2. Плотность полимера определяют гидростатическим способом по методике, изложенной в лабораторной работе 4.

3. Термомеханические кривые термопластов снимают на приборе ПТП-1, с помощью весов Каргина или на приборе Вика. По термомеханическим кривым определяют температурные переходы термопластов и выбирают оптимальный температурный режим формования изделий.

Температурный режим переработки термопластов может быть выбран из табл. 12.1.

12.1 Температурные режимы переработки термопластов

|

Параметры процесса литья |

Перерабатываемый материал |

||||

|

ПЭВП |

ПС |

ПП |

ПЭНП |

||

|

1 |

Температура литья, ° С |

200 - 280 |

150 - 250 |

200 - 280 |

150 - 270 |

|

2 |

Температура литьевой формы, ° С |

40 - 70 |

20 - 40 |

40 - 70 |

20 - 60 |

4. Кривые течения расплавов термопластов снимают

на капиллярном вискозиметре ИИРТ в интервале температур (Тт

+ 20) – (Тдестр – 30) через каждые 40 °С при трех скоростях сдвига (минимальной, средней

и максимально допустимой для данного типа вискозиметра). По результатам

экспериментов строят кривые в координатах t = f(g), h = f(g).

Определение технологических параметров литья под давлением

К технологическим параметрам литья под давлением относятся: температура материального цилиндра Tц, температура формы Tф, продолжительность цикла tц и давление литья pл.

1. По термомеханическим кривым определяют температуры стеклования Tс, температуры текучести Tт (для аморфных термопластов) и температуры плавления Tпл (для кристаллических термопластов). На основании этих данных выбирают температуру цилиндра литьевой машины и формы. Температура материального цилиндра литьевой машины должна быть выше минимальной Tц.min и ниже максимально допустимой Tц.max:

Tц.min = (Tт + 20) ° C;

Tц.max = (Tдестр – 30) ° C,

Где Tдестр - температура деструкции материала, находится по таблицам в справочной литературе или определяется экспериментально, °С.

Температурный интервал Tц.max - Tц.min разбивают на несколько подинтервалов. Если материальный цилиндр литьевой машины имеет три зоны регулирования, то первый температурный интервал составляет от Tц.min до (Tц.min + 40) и распределяется по зонам следующим образом:

I зона Tц.min; II зона (Tц.min + 20); III зона (Tц.min + 40).

В каждом следующем интервале температура зоны материального цилиндра должна на 20 °С превышать температуру той же зоны предыдущего интервала. Температура третьей зоны в последнем интервале не должна превышать Tц.max.

Температура формы для литья аморфных термопластов не должна превышать Tф.max, определяемую как (Tс – 30). Температура формы для литья кристаллизующихся термопластов выбирается из таблиц справочной литературы.

2. Продолжительность цикла tц (в с) рассчитывается по формуле

tц = tм + tт, (12.1)

где tм, tт - машинное и технологическое время (с):

tм = tсм+ tвпр + tразм + tп; (12.2)

tт = tвпд + tохл.б/д, (12.3)

где tсм, tвпр, tразм, tп - соответственно, время смыкания, впрыска, размыкания формы, подвода и отвода узла пластикации и впрыска; tвпд, tохл.б/д - время выдержки и охлаждения материала в форме под давлением и без давления соответственно.

Слагаемые tм берутся из паспорта на литьевую машину или определяют экспериментально. Технологическое время tт для изделий различной формы можно приближенно рассчитать по формуле

, (12.4)

, (12.4)

где a - коэффициент температуропроводности, м2/с; d - толщина детали, м; Tохл - температура, до которой охлаждается изделие, °С; Tф - температура формы, °С; Tм - температура впрыскиваемого материала, °С; A - число, равное 1,6 для цилиндрических; 2,0 - для сферических и 1,27 - для плоских деталей.

По формуле (12.4) рассчитывается время застывания материала во впускном литниковом канале, принимая d равной толщине литника и Tохл, равной Tс. Время застывания материала в литнике принимается за время выдержки под давлением tвпд.

Время охлаждения изделия в форме без давления определяется из выражения

, (12.5)

, (12.5)

где d - наибольшая толщина, получаемого изделия, м.

Продолжительность пластикации материала

tпл = tохл.б/д + tсм + tраз + tп. (12.6)

Время выдержки под давлением можно рассчитать по формуле

, (12.7)

, (12.7)

где r - радиус литника, м; a - коэффициент температуропроводности материала, м2/с.

3. Определяют допустимый интервал изменения давления литья pн – pв.

По данным табл. 12.2 устанавливают наименьшее и наибольшее значение эффективного давления литья pэн и pэв (в МПа) :

pн = K1 pэн; (12.8)

pв = K2 pэв. (12.9)

где K1 и K2 - коэффициенты, значения которых определяются конструкцией формы и реологическими особенностями расплава.

Значения коэффициентов выбираются из интервала K1 = (0,6 - 0,8); K2 = (1,2 - 1,4), причем большие значения выбираются для форм с повышенным сопротивлением и вязких расплавов.

12.2 Эффективное давление инжекции и допустимая линейная усадка

|

Полимер |

Эффективное давление инжекции, МПа |

Допустимое значение линейной усадки, % |

|

|

рэн |

рэв |

||

|

Полистирол Полистирол

ударопрочный Полиакрилаты

(полиметакрилаты) Полиэтилен Полипропилен Полиамиды Поликарбонат Полиформальдегид |

40,0 60,0 80,0 70,0 80,0 80,0 80,0 80,0 |

60,0 100,0 150,0 100,0 120,0 100,0 120,0 120,0 |

0,2 - 0,5 0,3 - 0,6 0,7 - 1,5 1 - 2,5 1 - 2,5 1 - 2,5 0,5 - 0,8 1,5 - 3,5 |

Полученный интервал pн – pв делят на

четыре - шесть уровней. Для каждого давления литья pл

определяют соответствующее ему давление (в Мпа) в гидросистеме впрыска pг:

![]() (12.10)

(12.10)

p = pл + pпот;(12.11)

pпот = pлK, (12.12)

где d, D - диаметр соответственно литьевого плунжера и гидравлического плунжера, м; pпот - потери давления в цилиндре на трение пробки гранул, Па; K - коэффициент, зависящий от геометрических размеров загрузочной зоны и коэффициента трения гранул о стенки цилиндра: K = (0,2 - 0,5).

Величина pг не может быть больше 0,90 - 0,95 допустимого давления в гидросистеме.

Далее определяют необходимое давление в гидросистеме смыкания (в МПа), исходя из среднего значения давления литья:

![]() , (12.13)

, (12.13)

где Fп - площадь проекции отливки на плоскость разъема литьевой формы, м2; Dсм - диаметр плунжера гидросистемы смыкания, м.

Определение пластикационной производительности

Пластикационная производительность Qпл рассчитывается по формуле

![]() , (12.14)

, (12.14)

где V0 -

номинальный объем отливки (см3); r - плотность материала (г/см3); tпл - время пластикации, с.

Номинальный объем отливки рассчитывается по формуле

![]() , (12.15)

, (12.15)

где Vизд - объем, получаемого изделия, см3; k - коэффициент, учитывающий объем литниковой системы; b - коэффициент использования литьевой машины (b = 0,60-0,85); n - гнездность формы.

Построение циклограммы работы литьевой машины

Построение циклограммы работы литьевой машины проводится в следующей последовательности (рис. 12.3): 1 - смыкание формы (отрезок 0-1); 2 - перемещение механизма инжекции (1-2); 3 - впрыск подготовленной дозы (2-3); 4 - выдержка под давлением (3-4); 5 - отвод механизма впрыска (4-5); 6 - отвод червяка назад и одновременное вращение (время набора дозы) (5-6 и 5¢ -6¢ ); 7 - раскрытие формы (7-8).

Рис. 12.3 Циклограмма литьевой машины

1. Массу изделия определяют взвешиванием на аналитических весах с точностью до 0,001 г.

2. Усадку - уменьшение размеров изделия по сравнению с размерами полости формующего инструмента - определяют в соответствии с нормативными требованиями [36] .

Если усадку определяют на изделиях сложной конфигурации, то следует учитывать зависимость усадки от направления течения расплава в форме при ее заполнении. В этом случае определяют численные значения усадки вдоль Sв и поперек Sп течения. И по ним рассчитывают анизотропию усадки по формуле

![]() . (12.16)

. (12.16)

3. Для определения степени ориентации макромолекул на рабочий участок каждого из трех образцов, отформованных при одинаковых условиях, скальпелем или лезвием наносят две риски перпендикулярно более длинной оси образца на расстоянии около 40 мм друг от друга. Штангенциркулем с точностью до 0,1 мм измеряют расстояние между ними. Размеченные образцы раскладывают на стальной пластине, покрытой пленкой из фторопласта. Пластину с образцами помещают в термостат, предварительно нагретый до температуры T0, и выдерживают в течение 30 минут. Для аморфных полимеров T0 = Tс + 20, для кристаллических T0 = Tпл – 10. Затем образцы извлекают из термостата, охлаждают до комнатной температуры и вновь измеряют на них расстояние между рисками.

Данные опытов заносятся в табл. 12.3.

12.3 Параметры и степень ориентации образцов

|

Расстояние между рисками, мм |

Степень ориентации eор, % |

||

|

l1 (до нагревания) |

l2 (после нагревания) |

каждого образца |

среднее значение |

|

|

|

|

|

Степень ориентации оценивается величиной усадки eор, вызванной дезориентацией

![]() . (12.17)

. (12.17)

Плотность полимера в отформованных деталях определяют гидростатическим взвешиванием.

5. Прочностные показатели - разрушающее напряжение при растяжении sр, относительное удлинение при разрыве eр, предел текучести sт, соответствующее ему относительное удлинение eт и модуль упругости E при растяжении определяют на образцах, отлитых при различных технологических режимах. Полученные данные заносятся в табл. 12.4. Анализируют влияние технологических параметров литья на прочность и деформируемость деталей.

12.4 Технологические параметры литья под давлением

|

Характеристика образцов |

Расположение литника |

Температура цилиндра, °С |

Температура формы, °С |

Давление литья, МПа |

Продолжительность выдержки под давлением, с |

|

Усадка,% Масса, г Степень ориентации sр eр |

|

|

|

|

|

Отчет

1. Схема литьевой машины.

2. Характеристика материала.

3. Режим переработки.

4. Технологические расчеты.

5. Циклограмма работы литьевой машины.

6. Показатели качества изделий.

Контрольные вопросы

1. Особенности переработки методом литья под давлением термопластов, реактопластов и резиновых смесей.

2. Цикл литья под давлением. Основные стадии.

3. Режимы работы литьевой машины.

4. Необходимость выдержки под давлением термопласта в литьевой форме.

5. Термический кпд материального цилиндра.

6. Технологические параметры процесса, влияющие на термический кпд.

7. Зависимость степени ориентации макромолекул полимера от режима литья под давлением.