Лабораторная работа 8

ПЕРЕРАБОТКА РЕАКТОПЛАСТОВ МЕТОДОМ КОМПРЕССИОННОГО ПРЕССОВАНИЯ

(Галыгин В.Е.)

Цель работы: установление влияния технологических параметров прессования на качество и свойства прессовочных изделий.

Оборудование, оснастка, приборы: пресс гидравлический, пресс-форма для стандартных образцов, термостат на 200 °С, весы технические, секундомер.

Материалы: порошкообразные и волокнистые прессовочные материалы на основе феноло-формальдегидных (фенопласты), карбамидных (аминопласты), полиэфирных смол.

Предварительная подготовка

1 Изучить процесс прессования по литературе [1, с. 68 - 81; 2, с. 38 - 51; 17, с. 251 - 266; 19, с. 344 - 361] .

2 Ознакомиться с конструкциями прессового оборудования [20, с. 87 - 172] .

3 Изучить методики определения качества изделий, полученных прессованием [21, с. 65 - 72] .

Порядок выполнения работы

1 Ознакомиться с инструкцией по охране труда и технике безопасности при работе на прессе.

2 Определить технологические свойства прессовочных материалов.

3 Определить технологические параметры прессования.

4 Определить качество отпрессованных изделий.

Методические указания

Прессование - это способ формования изделий из пластических масс при повышенной температуре и давлении в формах, устанавливаемых на прессах. Прессованием получают изделия из пресс-порошков, волокнитов или слоистых пластиков преимущественно на основе реактопластов. Перед формованием контролируют качество и производят подготовку пресс-материалов, которая включает в себя сушку содержащих повышенное количество влаги материалов, дозирование, таблетирование и предварительный подогрев.

Прессование – циклический технологический процесс, включающий в себя следующие стадии: установка арматуры и загрузка пресс-материала или таблетки в матрицу, опускание плунжера и замыкание пресс-формы, подпрессовка или спуск газов, нагрев пресс-материала до температуры прессования, выдержка под давлением, выталкивание изделий, очистка и смазка пресс-формы.

Для повышения производительности пресса материал перед загрузкой предварительно прогревается. У термореактивных пресс-материалов температура прессования составляет 180 – 200 ° С, с глубоким предварительным подогревом до 210 ° С.

Время выдержки под давлением определяется по формуле

tвпд = vS, (8.1)

где v - скорость отверждения (с/ мм); S - максимальный размер толщины изделия, (мм).

В последние годы выпускаются пресс-материалы со скоростью отверждения 10 - 30 с/мм.

При горячем прессовании реактопластов в пресс-формах происходят два процесса: формование изделия и отверждение материала.

Формование изделия производится при удельном давлении прессования 20 - 60 МПа. Это давление зависит от физико-химических свойств связующего, наполнителя, их соотношения, степени поликонденсации связующего, от габаритов и конфигурации изделия и др. Процесс формования длится несколько секунд.

Давление отверждения составляет 10 - 20 % от давления формования и должно быть 15 - 20 МПа. Величина давления отверждения на 0,2 - 0,3 МПа превышает парциальное давление паров воды или летучих внутри изделия. В зависимости от влажности материала для вывода паров предусматривается одна или несколько подпрессовок. Продолжительность отверждения определяется скоростью химического процесса - поликонденсации связующего. Минимальное время отверждения определяется из расчета, чтобы изделие при выталкивании из пресс-формы не деформировалось. Дополнительную поликонденсацию связующего желательно вести в бакелизаторе под давлением 1,5 - 2,0 МПа и температуре 80 – 150 °С.

Готовые изделия, полученные прессованием, подвергают высоко- или низкотемпературной термообработке. В процессе высокотемпературной термообработки при температуре равной или выше температуры прессования происходит доотверждение материала, повышение его жесткости, твердости и электроизоляционных свойств. Низкотемпературная термообработка при температуре близкой к температуре стеклования способствует снятию остаточных напряжений и повышению прочности изделий.

Определение технологических свойств материалов

К технологическим свойствам пресс-материала относятся: содержание влаги и летучих, текучесть, удельный объем и насыпная плотность, гранулометрический состав, сыпучесть, таблетируемость и др. Методики определение технологических свойств пресс-материалов описаны в предыдущих лабораторных работах 1 и 7.

В этой работе приводятся методики определения температуры и продолжительности предварительного подогрева пресс-материалов, технологических параметров прессования и оценки качества отпрессованных изделий.

Определение температуры и продолжительности предварительного подогрева пресс-материалов

Температуру и продолжительность предварительного подогрева определяют на пресс-форме Рашига или пластометре Канавца. Предварительный подогрев пресс-материала может осуществляться в термостате, контактным способом или с помощью токов высокой частоты.

При определении температуры и времени предварительного подогрева пресс-материала в пресс-форме Рашига минимальная температура предварительного подогрева Tп.min должна быть на 10 °С выше температуры размягчения пресс-материала.

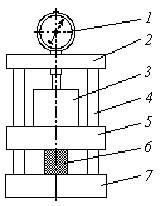

Температуру размягчения Tр определяют на таблетках диаметром 30 мм и толщиной 3 мм, которые помещают в вискозиметр с плоскопараллельными пластинами (рис. 8.1).

Рис. 8.1 Вискозиметр с плоскопараллельными плитами:

1 - индикатор часового типа; 2 - верхняя плита вискозиметра; 3 - груз;

4 - направляющие колонки; 5 - подвижная плита; 6 - испытуемая таблетка;

7 - основание вискозиметра

Таблетку под давлением 0,3 МПа нагревают со скоростью 3 °С/мин. При этом следят за стрелкой индикатора, показывающей изменение высоты таблетки. За Tр принимают такую температуру, при которой происходит резкое уменьшение высоты таблетки.

Для определения

максимальной температуры предварительного подогрева Тп.max таблетку

пресс-материала диаметром 30 мм и массой 7,5 г. помещают в термостат или между

плитами, нагретыми до Tп.min = (Tр+10).

Продолжительность

предварительного подогрева в термостате 3 мин., между плитами - 1 мин.

Следующую таблетку прогревают на 3 мин. больше предыдущей. Продолжительность

предварительного подогрева каждой таблетки увеличивают до тех пор, пока

текучесть подогретого материала не станет ниже текучести, не подогретого

материала. Затем температуру термостата (плит) повышают на 20 °С и снова

определяют текучесть. За максимальную температуру предварительного подогрева

принимают температуру, при которой текучесть материала после 3 мин прогрева в

термостате или 1 мин между нагревательными плитами резко уменьшается.

Результаты опытов для разных температур выражают в виде графиков в

координатах текучесть - время предварительного подогрева. На основании

полученных зависимостей определяют время предварительного подогрева (при разных

температурах). За время предварительного подогрева принимается время, при

котором материал приобретает максимальную текучесть.

При определении оптимальной температуры и времени предварительного

подогрева пресс-материала на пластометре Канавца минимальную температуру

предварительного подогрева Тп.max принимают равной (Тр + 10). Минимальное время предварительного подогрева в

термостате - 3 мин., между нагревательными плитами - 1 мин. В каждом

последующем опыте время предварительного подогрева увеличивают соответственно

на 3 мин и 1 мин. При нагреве в термостате или между плитами температуру в

каждой последующей серии испытаний повышают на 20 °С.

Предварительно нагретый материал исследуют затем на пластометре

Канавца, матрица которого прогрета до оптимальной температуры формования. Для

фенопластов эта температура составляет (170 ± 5) °С, для аминопластов она равна

(140 ± 5) °С.

Строят графики зависимости в координатах время вязкотекучего состояния (tвтс) - время предварительного подогрева (tп) для разных температур предварительного подогрева.

Оптимальный режим предварительного подогрева находят следующим образом. Материал в вязкотекучем состоянии помещают в загрузочную камеру формы и придают ему требуемую конфигурацию. Опытным путем определяют время загрузки tзагр и время полного смыкания формы tупл.

Время предварительного подогрева будет оптимальным tп.опт при данной температуре, если tвтс подогретого материала на 10 с больше времени его загрузки и уплотнения. За оптимальную температуру предварительного подогрева принимают такую температуру, при которой tп.опт достигается за более короткое время.

Определение технологических параметров прессования

Основными технологическими параметрами прессования термореактивных материалов являются температура, время выдержки под давлением и давление прессования.

1. Определение температуры прессования. Оптимальную температуру прессования Tпр.опт определяют с помощью пластометра Канавца (рис. 8.2).

Пластометр состоит из вращающейся пресс-формы 4, бестрениевой опоры 9, гидравлического цилиндра 2, мотор редуктора 10, силоизмерителя 18 и записывающего приспособления 15, 16.

Пресс-форма 4 представляет собой два коаксиальных цилиндра. Пространство между цилиндрами заполняется испытываемым прессовочным материалом.

Рис. 8.2 Схема пластометра Канавца

Наружная часть пресс-формы опирается на два подшипника 7 и приводится во вращение через редактор 5 от электродвигателя 10. На оформляющих поверхностях пресс-формы нанесены рифления глубиной до 1 мм для устранения скольжения материала по стенкам. Внутренняя поверхность пресс-формы касается испытуемого образца и штыря 6, расположенного на особой системе подшипников - бестрениевой опоре 9.

Бестрениевая опора состоит из системы одинаковых двухрядных подшипников. Одной плоскостью подшипник опирается на подвижную опору, а на другой расположен штырь 6.

Под действием давления на испытываемый образец подвижная опора может перемещаться подобно чашке весов. В результате этого перемещения усилие равномерно распределяется на оба подшипника. Средние части подшипников приводятся во вращение с небольшой скоростью в противоположных направлениях. Этим устраняется так называемое трение покоя и достигается равенство противоположно направленных моментов трения в подшипниках.

Штырь 6 через рычаг 11, расположенный на оси вращения, а также через рычаг 18 и вершину призмы связан с маятниковым силоизмерителем 12. Испытываемый образец имеет форму полого цилиндра с верхним дном в виде полусферы. Наружный диаметр образца равен диаметру образца гнезда пресс-формы, а внутренний - диаметру штыря 6. Усилие на пуансон при формовании материала и разъеме пресс-формы создается поршнем гидравлического цилиндра 2. Этот цилиндр подключен к индивидуальному малолитражному приводу 1. Изменение направления движения пуансона 3 осуществляют с помощью кранового дистрибутора.

Пресс-форма обогревается двумя электрическими нагревателями. Первый нагреватель расположен внутри вращающейся пресс-формы. Электрический ток к нему подводится через скользящие контакты. Второй нагреватель обогревает штырь. Оба нагревателя представляют собой спирали из нихрома с бифилярной (из двух нитей) намоткой. Такая намотка делается для того, чтобы магнитное поле тока не оказывало влияние на показания термопары, замеряющей температуру пресс-формы.

В зависимости от переключения шестерни редуктора вращение наружной части пресс-формы относительно неподвижной внутренней части ее может осуществляться с различными скоростями. Испытания термореактивных прессовочных материалов производят при вращении пресс-формы. После запрессовки исследуемый материал подвергается деформации чистого однородного сдвига в узком зазоре между двумя коаксиальными цилиндрами при заданном постоянном градиенте скорости сдвига.

В пластометре сила Р сопротивления внутреннему трению при сдвиге измеряется маятниковым силоизмерителем 18, состоящим из маятника с грузом 12, шкалы 17 и записывающего приспособления 15, 16.

Рычажная система силоизмерителя рассчитана таким образом, что при отклонении маятника ведущая рейка-палец описывает дугу в ту или другую сторону от вертикальной линии и одновременно перемещает рейку с пером и связанную с ней стрелку силоизмерителя по шкале прибора. Вес груза на маятнике подбирается так, чтобы цена деления шкалы была выражена в целых числах (в кгс/см2).

Барабан должен вращаться с такой скоростью, чтобы каждому сантиметру оси абсцисс на графике, который автоматически пишется прибором, соответствовало целое число секунд.

Так как на пластометре определяются свойства пластмасс в абсолютных физических величинах (вязкости), то прибор не требует градуировки по материалам с известной пластичностью.

В пластометре испытывают таблетированный материал при различных температурах. Начинают с температуры (Tр + 10) °С и повышают ее в каждом последующем опыте на 10 °С. На основании полученных данных строят графики зависимостей времени вязкотекучего состояния от температуры

tвтс = f(T) (8.2)

и максимального напряжения при сдвиге от температуры

sсд.max = f(T). (8.3)

За оптимальную температуру прессования принимают температуру, при которой sсд.max отвержденного материала имеет наибольшую величину, а

tвтс ³ tзагр + tупл. (8.4)

Оптимальную температуру прессования определяют для исходного материала и материала, предварительно подогретого в течение различного времени при оптимальной температуре предварительного подогрева.

Как правило, оптимальная температура прессования зависит от типа пресс-материалов, их предварительной подготовки (таблетирование, применение подогрева), давления прессования, формы и размера изделия, а также от требований, предъявляемых к изделиям (внешний вид, электрические свойства и т. п.).

2. Определение времени выдержки материала в пресс-форме. Время выдержки материала в пресс-форме должно обеспечивать переход связующего в неплавкое и нерастворимое состояние в такой степени, какая требуется для получения соответствующего внешнего вида необходимых физико-механических и электрических свойств изделий.

При определении времени выдержки материала в пресс-форме следует учитывать температуру прессования, геометрическую форму изделия, теплофизические характеристики материала и данные испытаний, полученных на пластометре Канавца.

Время выдержки материала в пресс-форме tвыд зависит от скорости нагревания материала до температуры отверждения и скорости отверждения. Поскольку теплопередача и отверждение материала в пресс-форме происходят в нестационарных условиях, точный расчет tвыд чрезвычайно сложен. Для упрощения представляют tвыд как сумму времен последовательных процессов нагрева tнагр и отверждения tотв:

tвыд = tнагр + tотв.

Величину tнагр рассчитывают по формуле

![]() , (8.5)

, (8.5)

где Fo - критерий Фурье; a - коэффициент температуропроводности пластмассы, м2/с; R - половила толщины стенки изделия, м.

Критерий Фурье определяют по графику (рис. 8.3).

Рассчитывают коэффициент q по формуле

![]() , (8.6)

, (8.6)

где tc - температура стенки пресс-формы, °С; t - требуемая температура нагрева в центре изделия (обычно выбирается на 4 °С ниже tc), °С; t0 - температура предварительного нагрева материала, °С.

Рис. 8.3 Зависимость q =¦ (Fо) для изделий простейшей геометрической формы:

1 - пластина; 2 - брусок; 3 - цилиндр (h > d); 4 - куб;

5 - цилиндр (h = d); 6 - шар

Откладывают q на оси ординат и через эту точку проводят прямую, параллельную оси абсцисс, до пересечения с соответствующей прямой 1 (для пластины), 2 (для бруска) и т.д. Точку пересечения проектируют на ось абсцисс и находят Fo.

Значения коэффициента температуропроводности для различных полимерных материалов приведены в табл. 8.1.

8.1 Значения коэффициента температуропроводности некоторых полимерных материалов при 20 °С

|

Наименование материала |

Коэффициент температуропроводности, м2/с |

|

Полиизопрен |

0,90×10–7 |

|

Полиэтиленоксид |

0,90×10–7 |

|

Полистирол |

0,99×10–7 |

|

Полиметилметакрилат |

1,19×10–7 |

|

Поливинилхлорид |

1,21×10–7 |

|

Полиэтилен низкой плотности |

1,40×10–7 |

Коэффициент температуропроводности может быть рассчитан по формуле

![]() , (8.7)

, (8.7)

где l - теплопроводность, Вт/м К; Cр - удельная теплоемкость при постоянном давлении, Дж/кг К; r - плотность, кг/м3.

Время отверждения при температуре Тотв можно рассчитать по формуле

![]() , (8.8)

, (8.8)

где t0 - температура предварительного подогрева материала; t 'отв - время отверждения по пластометру Канавца при температуре испытаний t0 (для фенопластов температура испытаний равна 170 °С, для аминопластов – 140 °С), с; t0 - время нагревания материала до температуры (t0 - 4) °С при испытании его на пластометре, с; g - температурный коэффициент (для новолачных пресс-порошков с древесным наполнителем g равен 0,032 (1/°С), для резольных пресс-порошков g составляет 0,025 (1/°С)).

3. Определение давления прессования. Давление при прессовании обеспечивает формование изделия из пресс-материала, находящегося в вязкотекучем состоянии, и противодействует давлению паров летучих веществ, выделяющихся в процессе отверждения. Оно зависит от типа пресс-материала и его компонентов (особенно наполнителя), текучести, температуры прессования, скорости отверждения, типа пресс-формы и формы изделия.

Для определения необходимого давления прессования производят пробные запрессовки. Давление должно быть минимальным, обеспечивающим нормальное оформление изделия.

Применяемые давления прессования для некоторых наиболее распространенных пресс-материалов приведены в табл. 8.2.

Пробные запрессовки производят при минимальном давлении (см. табл. 8.2), повышая его в каждой последующей запрессовке на 5 МПа до тех пор, пока при данной температуре формования не получится качественное изделие.

|

Пресс-материал |

Давление прессования, МПа |

|

|

без предварительного подогрева |

с предварительным подогревом |

|

|

Фенопласты новолачные пресс-порошки резольные пресс-порошки волокнит пропитанная ткань (крошка) Пресс-материал АГ-4 Аминопласты |

25 -30 25 - 35 30 - 45 40 - 60 30 - 40 30 - 40 |

15 - 30 20 - 30 25 - 40 - - 20 - 35 |

Определение качества отпрессованных изделий

Качество образцов определяют по внешнему виду, усадке, разрушающему напряжению при изгибе и сжатии, модулю упругости при изгибе, ударной вязкости, твердости, теплостойкости по Мартенсу, диэлектрической проницаемости, тангенсу угла диэлектрических потерь, поверхностному и объемному электрическому сопротивлению, электрической прочности, водопоглощению.

В данной лабораторной работе студенты производят визуальный качественный контроль отпрессованных изделий. Инструментальный контроль производится в последующих лабораторных работах.

Определение качества изделий по внешнему виду. Тщательно осматривают отпрессованные образцы, отмечая следующие дефекты: недопрессовку, вздутия, трещины и коробление.

Недопрессовка проявляется в наличии на поверхности изделия рыхлых или пористых мест. Она может быть обусловлена:

- недостаточным давлением прессования (если заусенец толстый);

- малой навеской пресс-материала (если заусенец тонкий);

- низкой текучестью пресс-материала (несоблюдение режима предварительного подогрева);

- слишком высокой или слишком низкой температурой прессования;

- очень медленным опусканием пуансона и преждевременным отверждением;

- чрезмерным вытеканием пресс-материала вследствие больших зазоров между пуансоном и матрицей;

- нехваткой материала в результате выброса его при быстром замыкании пресс-формы;

- засорением направляющих втулок;

- неисправностью пресс-формы, ее перекосом и т.п.

Разновидностью недопрессовки является матовость, характеризующаяся отсутствием на изделии глянцевой пленки. Матовость появляется при слишком низкой температуре оформляющей поверхности пресс-формы.

Вздутия - это мелкие или крупные пузыри и вспучивания на наружной поверхности изделия, иногда сопровождающиеся появлением трещин. Образование вздутий объясняется преимущественно тем, что оставшиеся в изделии газообразные продукты после снятия давления деформируют еще не полностью отвержденную поверхность.

Вздутия могут появляться из-за низкой температуры пресс-формы, повышенной влажности пресс-материала или попадания воды, недостаточного предварительного подогрева пресс-материала и отсутствия подпрессовок, предусмотренных технологическим режимом, неравномерностью нагрева поверхности пресс-формы или повышения ее температуры, наличия в пресс-материале большого количества воздуха и летучих веществ, удаление которых при прессовании представляет большие трудности.

Коробление проявляется в искажении геометрической формы изделия и в большинстве случаев является следствием неравномерного прогрева оформляющей поверхности пресс-формы или недостаточной степени отверждения пресс-материала.

Изделия с явными поверхностными дефектами отбраковываются.

Анализируют причины появления, дефектов.

Отчет

.1 Описание предварительной подготовки по рекомендуемой литературе.

2. Кинематическая схема оборудования и экспериментальных установок.

3. Графики зависимостей и табличные данные.

Контрольные вопросы

1. Технологические свойства, характеризующие пригодность реактопластов к переработке.

2. Как влияет содержание влаги и летучих продуктов на технологические свойства пресс-материалов и качество изделий?

3. Методы определения текучести пресс-материала.

4. Подготовка пресс-материалов к формованию.

5. Необходимость таблетирования пресс-материалов.

6. Преимущества предварительного подогрева пресс-материалов.

7. Способы определения оптимального давления и температуры формования.

8. Методика определения времени выдержки материала в пресс-форме.

9. Основные виды дефектов и причины их возникновения.

10. Влияние технологического режима прессования на усадку пресс-материала.

11. Влияние технологического режима прессования на механические и электрические свойства материала.